Kõik kuue Sigma kontseptsiooni kohta

Kuus Sigma kontseptsiooni on olnud kõige olulisem raamistik, mis sisaldab erinevaid lähenemisviise, metoodikaid ja kuus sigma kontseptsiooni on lahjad tööriistad ettevõtte protsesside parendamiseks. Six Sigma tagab vähem raiskamist ja kvaliteetseid protsesse ning süsteeme, mida meeskonnad ja üksikisikud saavad kasutada. Kuus Sigma kontseptsiooni omavad pöördelist rolli kogu äristrateegias ja julgustavad tippjuhtkonda saama protsesse, mis tagavad nende läbimise igas etapis parema kvaliteedi. See on ajendatud töödeldud andmetest ja järgib reeglistikku ning võtab distsiplineeritud mõtteviisi. Six Sigma kontseptsiooni abil on puudused suunatud ja kõrvaldatud kogu tootmisliinis, võrreldes ideaalse või eeldatava ning tegeliku tulemuse / väljundi punktide erinevusi; otse tootest kuni selle teenuseni.

Teisest küljest on meil Lean, mida kasutati enamasti tootmises, kuid mis on lähiminevikus saavutanud ülimuslikkuse kui metoodikakomplekt jäätmete kõrvaldamiseks tootmisprotsessi kõver ja pöörde vahel.

Lean metoodika protsessid on väärtusvoog. Selle väärtusvoo haldamine hõlmab tootevoo ja protsessivõimete väärtuste määratlemist töövoo piires. See on keskendunud klientide vajadustele ja tagab, et kliendid saavad vajaliku toote või teenuse õigel ajal ja sobiliku hinnaga.

Siin on mõned erinevused Six Sigma ja Lean kontseptsioonide vahel:

| Kuus Sigma mõistet | Kõhn |

| Keskendub variatsiooni vähendamisele | Keskendub jäätmete eemaldamisele |

Järgib DMAIC-i metoodikat:

| Järgib samm-sammult metoodikat:

|

| Keskendub probleemile | Keskendub protsesside voole |

| Efekt on protsessi ühtlane väljund | Mõju on voolu ajastuse vähenemine |

| Organisatsioonidele, kes rõhutavad analüütilisi uuringuid. Kõrge ja madala taseme andmete, diagrammide ja ühiste teadusuuringute kasutamine. | Organisatsioonidele, kes vaatavad visuaalse väärtuse muutust ja stressi praegu, on aeg. |

| Sektorid hõlmavad tootmist, logistikat ja andmepõhist ettevõtet | Sektorid hõlmavad kaubandust, tervishoidu ja haldust |

Vaadates mõlema maailma parimat, on spetsialistid korduvalt suurendanud võimalusi integreerida kaks ärimetoodika galaktikat ühte. Keskendudes kahe metoodika vahelistele plussidele, andis kahe süsteemi kombinatsioon tulemuseks “Lean Six Sigma”, mis on puhas ristmõju potentsiaalselt kvaliteetsemate ja leanersemate protsesside jaoks kasutatavate meetodite vahel, suurendades sellega ettevõtte tulusid ja hõlmates tooteid, millel on kõrge kvaliteet ja lühem pöördeaeg.

Neisse metoodikatesse süvenedes on väga kasulik valida järgmised viis põhimõtet või lähenemisviisi, mida on rakendatud Lean-kontseptsioonis ja integreerida need kõrgema tasandi Six Sigma kontseptsioonidesse. Selle ühinemise tulemuseks on alati lahjate tööriistade kvaliteetsema kvaliteedi toomine kuue sigma ja Leani optimaalse tööajaga. See omakorda põhjustab enamikus sektorites suure mõjuga ja kiireid projekte. Allpool on loetletud 5 lean-põhimõtet või lähenemisviisi, mida saab toote / teenuse tõhusaks töötlemiseks integreerida Six Sigma kontseptsioonidesse:

Märkus: Hakka Lean konsultandiksSiit saate teada, kuidas rakendada kõhnaid põhimõtteid. Mõista tailiha valmistamise tööriistu ja tehnikaid, tootlikku hooldust. Saa meie koolitustel edukaks Lean konsultandiks.

Kuus Sigma kontseptsiooni integreerimiseks 5 lahjat tööriista

-

Väärtusvoo kaardistamine

Protsessivoo igas etapis väärtust lisatakse, amortiseeritakse või seda saab lubada. Väärtus tuleb kaardistada, et projektijuht ja meeskond saaksid kogu ülevaate sellest, kuhu väärtust ei lisata. Meeskond saab neid teadmisi kasutada selliste tegevuste eemaldamiseks ja protsesside kahe etapi vahelise ooteaja oluliseks vähendamiseks.

Selle lähenemisviisi eelised Six Sigma kontseptsiooni raames on järgmised:

- Lihtsamad protsessid

- Ajaline vähendamine

- Jäätmete kõrvaldamine

- Paremad tulemused

See väärtusvoo kaardistamise protsess võib toimuda kas DMAIC-metoodika analüüsimise või parendamise etapis, ka Kaizeni tsükli jooksul. Siin võetakse arvesse materjali või teabe voogu, et täpselt kaardistada selle osakonna või organisatsiooni töövoog tervikuna. Ja seega, kolm kategooriat sünnivad, eraldades iga toimingu samm-sammult.

Väärtust lisavaid tegevusi täiustatakse, eelpool mainitud mitteväärtust loovad tegevused sorteeritakse kõrvaldamiseks ja väärtust võimaldavad tegevused jaotatakse täiendavalt tegevusteks, mis võivad anda lisaväärtust, ja tegevusteks, mis maksaksid ettevõttele veel mitte lisada vajalikku väärtust, mida ettevõte otsib.

Jaotuslehe lähenemisviisi kasutamine väärtusvoogude kaardistamiseks võib tõhusalt kasu tuua nii suurtele kui ka väikestele meeskondadele. Elimineerimised võimaldavad protsesse kompaktselt ja aitavad isegi saavutada Six Sigma kontseptsiooni variatsiooni vähendamise põhimõtet.

Näide

Näide, mis tuli minu enda kogemusest; nimetatud protsessi väärtusvoo kaardistamisel selgus, et konkreetne heakskiit läks kahele erinevale töövoo isikule, kes järgisid põhimõtteliselt sama kontrollnimekirja kuue sigmakontseptsiooni kvaliteedikontrolli jaoks, kuid kõrgemalt tasemelt tundus see ettevõttele et kinnitused toimisid filtrina ja alafiltrina. Kunagi oli teada, et teine kinnitamine ei anna põhimõtteliselt mingit väärtust protsessis, otsustati peatselt kõrvaldada töövoo silmus ja see vähendas protsessi aega tööpäeva võrra.

Täpselt nii saab väärtusvoo kaardistamisest kasu töövoog ja kuue sigma kontseptsiooni parendatud kvaliteet ja ajaline lühendamine.

-

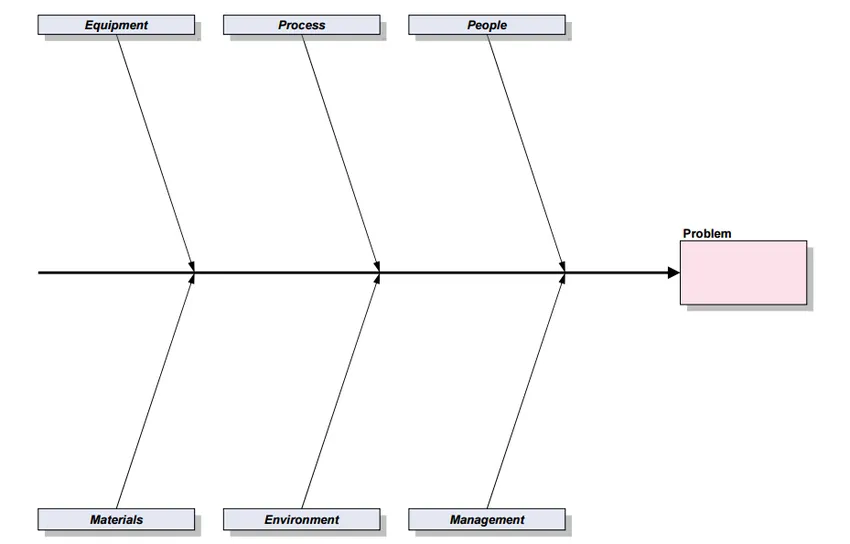

Ishikawa (Fishbone) diagramm ja 5 Whys

Ishikawa on tuntud ka kui põhjuse-tagajärje diagramm. See on suurepärane lahja tööriist algpõhjuste tuvastamiseks ja analüüsimiseks. Ishikawa piires on probleemi põhjused graafiliselt kujutatud kui kala luud, mis hargnevad pea luust ja tähistavad aset leidnud sündmust.

Ishikavat kasutatakse tavaliselt ajurünnaku tõhusaks struktureerimiseks konkreetse probleemi, sündmuse või tagajärje jaoks. Kalaluu diagrammi tõhusaks kasutamiseks jaotatakse põhjused 6 kategooriasse, vastasel juhul on algpõhjusest eemaldumine sama lihtne. Need kategooriad on järgmised:

- Protsess

- Inimesed

- Varustus

- Materjalid

- Keskkond

- Süsteemid

Ishikawa skemaatiline esitus on järgmine:

Primaarsed põhjused hargnevad otse kalaluukategooriatest, sekundaarsed põhjused hargnevad esmastest põhjustest. See edasine hargnemine võimaldab kiiremini algpõhjuseni jõuda.

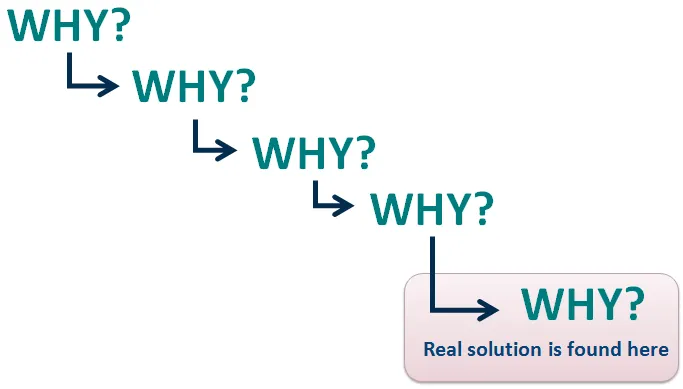

Teisest küljest on 5 whys sama lihtne kui küsida 5 viisi probleemile ja saada vastused, uurides seega selle teema algpõhjuseni. Tavaliselt Ishikawaga peetud 5 Whys on tõhus lahja vahend põhjuste ja tagajärgede analüüsiks. Mõnedel probleemidel tuleb enne algpõhjuseni jõudmist küsida vaid 2 või 3 whyt, teistel võib see ületada 5, kuid ideaaljuhul leitakse algpõhjused 5 Whys-ga.

Isegi 5 Whisi puhul on ajurünnak hädavajalik ja kui projektijuht peaks kõrvale kalduma ja teema täielikult kaduma, juhiks sessiooni projektijuht.

Leanis keskendutakse rohkem andmete visuaalsele kujutamisele, mida Six Sigma kontseptsioonides ei peeta. Kuid Leanil on uhke algpõhjusega analüütilisi vahendeid, nagu Ishikawa ja 5 Whys, et pääseda probleemide algpõhjuseni ilma statistilisi ja konkreetseid piltlikke andmeid kasutamata.

Need metoodikad leiavad aset Six Sigma kvaliteediraamistiku analüüsi faasis. See teeb Six Sigma kontseptsioonide haldamise lihtsaks ja lihtsaks.

-

Takti aeg

Tuletatud saksakeelsest sõnast Taktzeit, mis viitab Lean lingos otseselt pulsile või trummi löömisele, arvutatakse Takt aega vastavalt ajale, mis kulub ühe üksuse tootmisprotsessi algusest kuni järgmise tootmiseni. ühik reas. Need erinevused arvutatakse ja võrreldakse otse klientidelt tuleva toote või teenuse nõudlusega. Kui neid võrreldakse, siis võrreldakse neid eesmärgiga vähendada kõrvalekaldeid kliendi nõudluse määrast.

Kui seda kasutatakse koos Six Sigma kontseptsioonidega, kasutatakse Takt Time'i võimalike ja praeguste koormuste ning kitsaskohtade analüüsimiseks tootmisprotsessides, võimaldades projektijuhtidel täpselt lahti mõtestada, kui palju aega kulub igale protsessile ja ülesandele, ning pakkudes võimalusi paremaks muutmiseks kuidas Takt aeg ületab teenusetaseme kokkuleppeid (SLA) või püsib ettenähtud aja jooksul.

See analüüs on oluline ülesannete ülekoormamise või isegi teatud tootmisliinide ülejäägi tabamiseks ning protsessivoogude lihtsamaks ja kergemaks muutmiseks, tagades minimaalsed või ebaolulised erinevused ja puudused. Seega, erinevus Takt Time ja kliendi nõudluse vahel, kui ülejääk nõuab nimetatud protsessi / ülesande põhjalikku parandamist.

Kui ettevõte puutub kokku protsessidega, mis töötavad kiiremini kui kliendi nõudmine, siis võib organisatsiooni jaoks olla kasulik suunata selle protsessi kokkuhoitud aeg koormuse jagamisele teisest protsessist, mis on kliendi järele jõudmisel mahajäänud. nõudmine.

Seda protsessi saab rakendada analüüsi faasis.

Näide

Kui organisatsiooni Takt-aeg on 10 minutit, tähendab see, et toote või teenuse tootmisprotsess on väljaspool joont lõpule viidud, kuna keskmiselt müüb toode / teenus klientidele 10 minutit ühiku kohta.

-

Heijunka

Heijunka on pärit jaapani sõnast, mis tõlkes tähendab „nivelleerimine”. See on lahjad tööriistad, mis aitavad tasakaalustada koormust kogu selle tootmisprotsessi väärtusvoo vahel, millesse seda rakendatakse. Seda põhimõtet ja lahjeid tööriistu rakendatakse projekteerimisfaasis Six Sigma kvaliteedis pärast seda, kui algpõhjuse analüüs osutab Analüüsi faasi kitsaskohtadele. Koorma tasakaalustamise toimimine tutvustab süsteemis tavapärasele tõukamisele erinevat “tõmmet”, mille tulemuseks on protsessi ülekoormamine, küljele laadimine ja kitsaskohad.

Takt aeg võib olla Heijunka rakenduses Six Sigma kvaliteedis võtmekomponent, kuna see paneb kogu väärtusvoo koos protsessides kulunud ajaga paika.

Varem oli tavapärastes tootmisliinides pakkimine mis tahes materjali või toote massitootjate jaoks soovitud meetod. Lean kaasamisega süsteemidesse ja organisatsioonidesse lükati pakkimismeetod tagasi järgmistel põhjustel.

“Heijunka sõnul ei suuda tootmissüsteemid konstruktsiooni ja koormusega pidevalt tellimustele vastata, ilma et nad kannataksid teatud“ mura ”(pakutav kvaliteet ja saavutatud tootlikkus on ebaühtlane) ja“ muri ”(masinate, tööjõu liigne koormus) all. Mura ja muri saadus on “muda”, mis on jäätmed. ”

-

Poka-jobu

Lean, Poka-Yoke - peenhäälestav lahja tööriist on veakindlad lahjad tööriistad, mis vähendab drastiliselt vigade tõenäosust töövoo sektorites. Kuuma sigma lahjad tööriistad Neid taine tööriistu saab tõhusalt kasutada Six Sigma kvaliteedi kujundamise ja parendamise etappides, kuna nendes etappides võib see dramaatiliselt aidata süsteemide täiustamisel või täielikul kujundamisel eesmärgiga vähendada vigu töövoo käigus või neid likvideerida. Teatavates tööstusharudes on Poka-Yoke ühendatud DMADV-ga (määrake-mõõtke-analüüsige-kujundage-kinnitage), et tuvastada tõrgete esinemise tõenäosus reaalajas toimuvatel etappidel.

Poka-Yoke ühendamine koos Ishikawa ja Pareto analüüsiga võib anda ettevõttele vapustavaid tulemusi algpõhjuste tuvastamisel ja puuduste ning vigade kõrvaldamisel, täites seega Six Sigma kvaliteedi eesmärki väga tõhusalt.

Kui tarkvara / toode on välja töötatud ja ülevaatamiseks valmis, on servade siledaks viimistlemiseks vaja lõigata servad siledaks. Poka-Yoke on praegusel hetkel toote lihvimiseks kasulik, et vabaneda igasugustest lahknevustest või tagasilöökidest.

Näide

Kuulus näide, mida kasutati Poka-Yoke'i kasutamise illustreerimiseks, oli aeg, mille jooksul järsult lõpetati palgaarvestussüsteemi paljud töövood. Algpõhjusanalüüsi rakendamisel selgus, et neil oli kaks eksitava sildiga nuppu. Üks loeti “Kinnita järgmisele”, mis tähendas, et samm on heaks kiidetud ja töövoog edeneb edasi, teine aga lugeda “Kinnita sulgemiseks”, mis tähendas, et samm on heaks kiidetud ja töövoog sulgub siin. Kasutatav nomenklatuur oli üsna eksitav ja põhjustas järske lõpetamisi ning seetõttu viidi Poka-Yoke'i abil protsess läbi ja seejärel viidi nuppude täiendavaks selgitamiseks kasutusele nõtked tööriistad.

Tootmis- ja ärimaailma hiiglaste kokkusaamine võib olla üsna hirmuäratav, kuid see võib olla ka sama produktiivne ja kvalitatiivne. Lean'i integreerimine Six Sigma kvaliteediga andis maailmale peenema ja täiustatud metoodika paljude sektorite ja ettevõtete jaoks.

Kui see artikkel teile meeldis ja leidis, et see on kasulik, siis klõpsake nupul Meeldib ja Jaga, et anda kursusekaaslastele rohkem teada Lean Six Sigma kvaliteedist. Lugege pidevalt meie põnevate artiklite blogisid.

Soovitatav

nii et siin on mõned kursused, mis aitavad teil saada üksikasjalikumat teavet kuue sigma mõiste, kuue sigma kvaliteedi ja lahjade tööriistade kuue sigma kohta, nii et lihtsalt minge lingi kaudu. mis on toodud allpool

- lahja kuue sigma koolitus

- Internetis lahja kuue sigma rohelise vöö koolitus